70-летию со дня рождения В.П.Макеева посвящается

В.Л. Клейман, Г.Б.

Мочалов

ОПЫТ РАЗРАБОТКИ

МОРСКИХ ЖИДКОСТНЫХ АМПУЛИЗИРОВАННЫХ БАЛЛИСТИЧЕСКИХ РАКЕТ

В статье

рассматриваются основные результаты работ, связанные с реализацией

заводской заправки жидкостных ракет топливом с ампулизацией баков и

последующей эксплуатацией ракет на флотах в заправленном состоянии, а

также комплекс взаимосвязанных конструктивных, технологических

решений, которые обеспечили одновременный значительный рост

тактико-технических характеристик, и эксплуатационных свойств морских

баллистических ракет. Существенной направленностью этих работ следует

считать обеспечение серийного производства высокоэффективных ракет с

увеличенными гарантийными сроками хранения и повышенным уровнем

надежности как при эксплуатации, так и в полете.

Основные решения,

разработанные в обеспечение высоких тактико-технических характеристик

2-го поколения с учетом характерных для морских ракет жестких

требований по нагрузкам на корпус, ограничений на габариты, массу и

особенностей эксплуатации, следующие:

- исключение из

конструкции корпуса ракеты разъемных соединений (цельносварной

корпус);

- размещение

двигательных установок в баках ракеты («утопление» в

компонентах топлива);

- исключение

межступенчатых отсеков, межбаковых отсеков за счет двойных

разделительных днищ;

- совмещение

функций нескольких элементов ракеты в одном (корпус приборного отсека

- переднее днище ракеты; рама двигателя - заднее днище ракеты;

переднее днище ракеты - ниша головной части);

- применение для

цельносварного корпуса вафельных оболочек;

- внедрение

герметичных, прочноплотных биметаллических соединений.

Названные

конструктивно-компоновочные решения взаимосвязаны с совокупностью

новых технологических и материаловедческих проблем, разработка

которых была осуществлена Конструкторским бюро машиностроения с

привлечением ряда научно-исследовательских институтов и

заводов-изготовителей отрасли, а также других министерств и ведомств.

Трудности решения задач в области технологии и материаловедения

усугубились отсутствием в отечественной практике аналогов и

прототипов, невозможностью технологической преемственности.

Названные

конструктивно-компоновочные решения взаимосвязаны с совокупностью

новых технологических и материаловедческих проблем, разработка

которых была осуществлена Конструкторским бюро машиностроения с

привлечением ряда научно-исследовательских институтов и

заводов-изготовителей отрасли, а также других министерств и ведомств.

Трудности решения задач в области технологии и материаловедения

усугубились отсутствием в отечественной практике аналогов и

прототипов, невозможностью технологической преемственности.

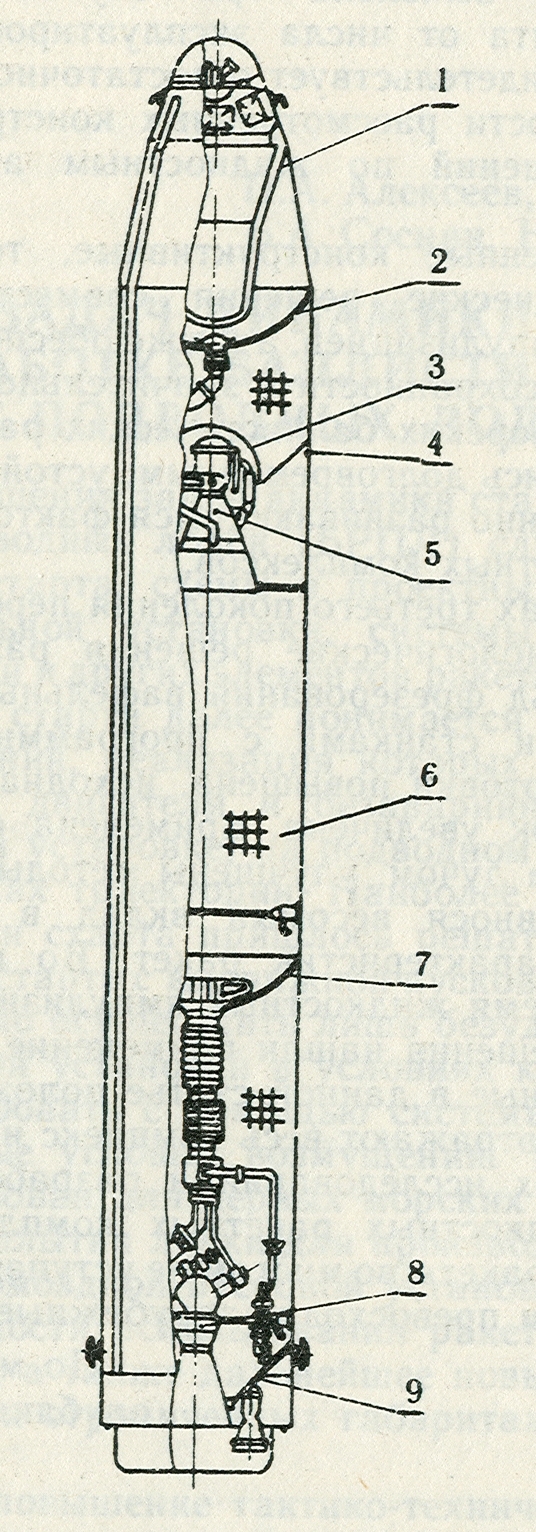

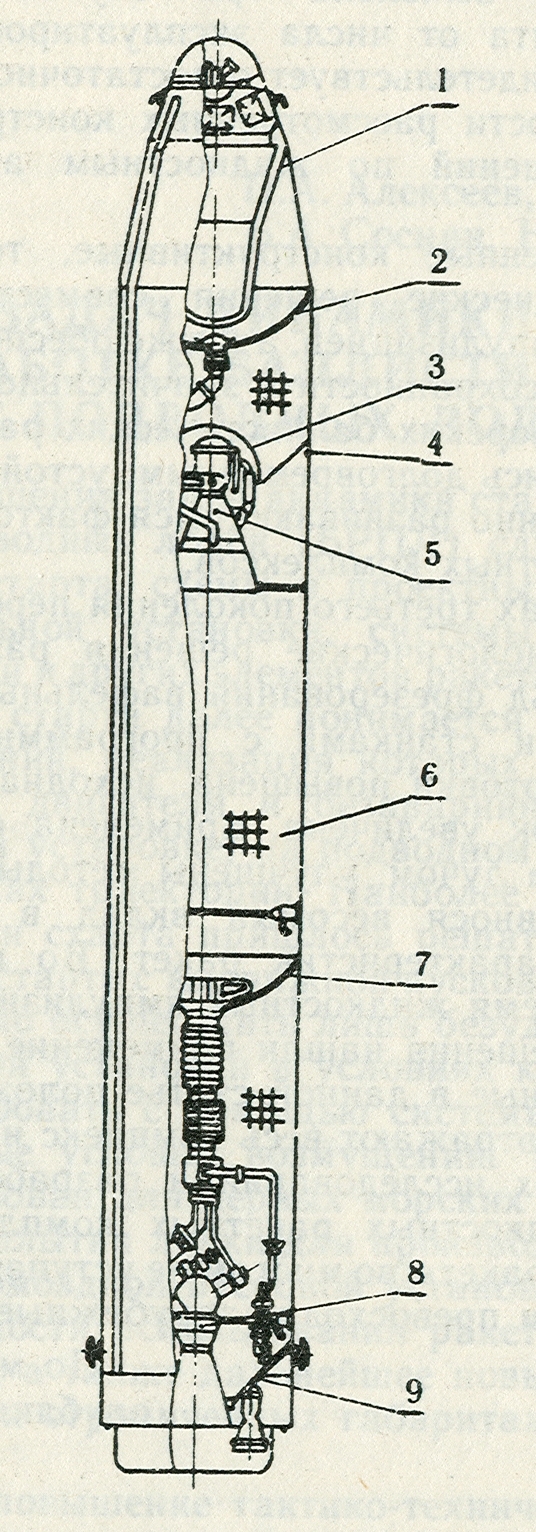

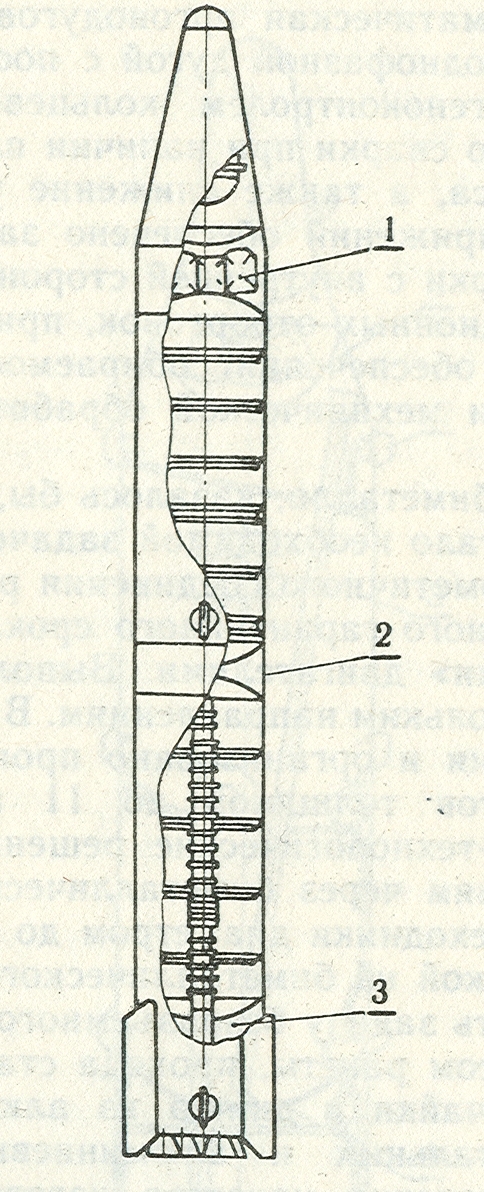

Стальной

цельносварной корпус, в котором отсутствуют привычные для сухопутных

ракет технологические разъемы (стыки) с хвостовым отсеком, между

баками окислителя и горючего, с приборным отсеком, применен уже на

ракете первого поколения с подводным стартом (Рис. l. Стальной

цельносварной корпус ракеты: 1 - приборный отсек; 2 - межбаковый

отсек; 3 — хвос-товой отсек).

Цельносварной

корпус * это один из радикальных способов обеспечения герметичности

корпуса. Изготовление алюминиевого цельносварного корпуса ракеты с

необходимыми характеристиками стало возможным в результате создания

технологии и организации производства листов и плит из нагартованного

алюминиевого сплава для оболочек и раскатных нагартованных колец для

шпангоутов. В результате всесторонних исследований подтверждено, что

выбранный материал корпуса ракеты отвечает предъявляемым требованиям

к механическим свойствам, технологичности, коррозионной стойкости,

качеству (дефекты металлургического характера).

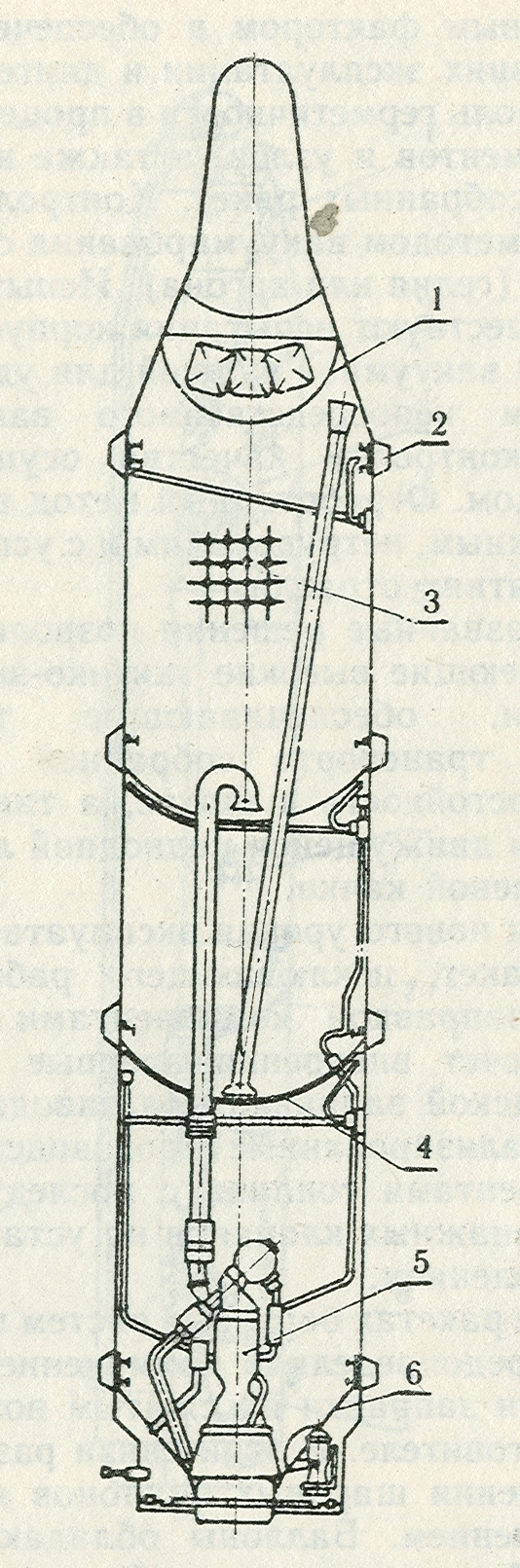

На рис. 2 для

одноступенчатой, а на рис. 3 для двухступенчатой ракет показано, как

решались вопросы разобщения компонентов топлива, «утопления»

двигателей, совмещения функций, исключения межбаковых отсеков в

цельносварных алюминиевых корпусах ракет. Исключение межступенчатого

отсека в двухступенчатой ракете осуществлено размещением двигателя

второй ступени («утоплением») в баке окислителя первой

ступени. Разделение ступеней производится газом бака после

срабатывания детонирующего удлиненного заряда (ДУЗ).

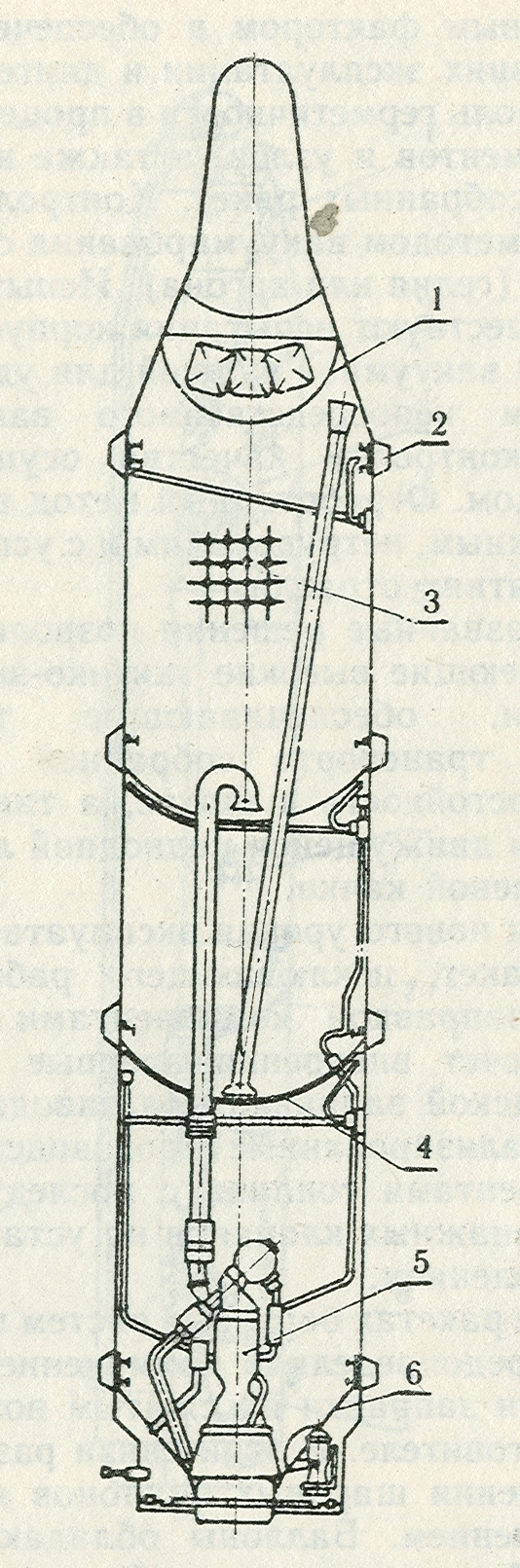

Рис.

2. Алюминиевый цельносварной корпус одноступенчатой ракеты: 1 - днище

- приборный отсек; 2 - амортизатор; 3 - вафельное оребрение; 4 -

двойное разделительное днище (ликвидация межбакового отсека); 5 -

«утопленный» двигатель; 6 - днище - рама двигателя.

Рис.

2. Алюминиевый цельносварной корпус одноступенчатой ракеты: 1 - днище

- приборный отсек; 2 - амортизатор; 3 - вафельное оребрение; 4 -

двойное разделительное днище (ликвидация межбакового отсека); 5 -

«утопленный» двигатель; 6 - днище - рама двигателя.

Силовые оболочки

корпуса (цилиндрические, конические, сферические) облегчены, имеют

вафельную конструкцию. Оболочки имеют малые допуски по внешнему и

внутреннему обводам, что обеспечивает высокую точность корпуса ракеты

в целом по внешним геометрическим параметрам. Изготовление вафельных

оболочек вначале осуществлялось химическим фрезерованием,

впоследствии - механическим фрезерованием на специальных фрезерных

станках со следящим гидрокопировальным устройством или с программным

управлением.

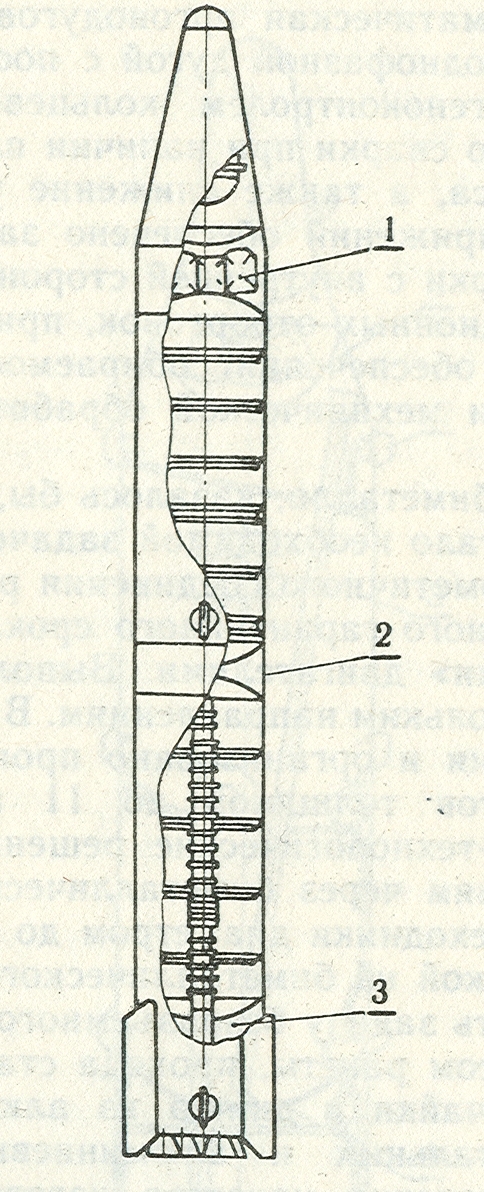

Рис 3 Алюминиевый

цельносварной корпус двухступенчатой ракеты: 1 - днище - ниша ГЧ; 2

- двойное разделительное днище; 3 - днище — рама двигателя; 4 —

ДУЗ разделения ступеней; 5 — «утопленный» двигатель

второй ступени и ликвидация межступенчатого отсека; 6 - вафельное

оребрение; 7 -- двойное разделительное днище; 8 — «утопленный»

двигатель первой ступени; 9 — днище - рама двигателя.

Исходя из

экономической целесообразности для достижения высокого массового

совершенства и точности обработки, рациональным способом изготовления

всех деталей корпуса вафельной конструкции стало механическое

фрезерование. Создан ряд уникальных фрезерных станков с программным

управлением, выполнены работы по повышению эксплуатационной

надежности и точности станков, в том числе разработана и внедрена

система автоматической поднастройки на толщину полотна.

Для изготовления

корпуса ракеты отработана и внедрена автоматическая аргонодуговая

сварка, сварка трехфазной и однофазной дугой с последующим

стопроцентным рентгеноконтролем кольцевых и продольных швов. Качество

сварки при наличии плотного монтажа в отсеках корпуса, а также

снижение уровня остаточных сварочных напряжений обеспечено за счет

отработки и внедрения сварки с внутренней стороны оболочек, введения

компенсационных отбортовок, применения специальной оснастки,

обеспечения собираемости за счет увеличения точности механической

обработки и ряда других мероприятий.

Создание

биметалла, казалось бы, из несовместимых материалов, стало

необходимой задачей для обеспечения прочного и герметичного

соединения разнородных металлов и длительного гарантийного срока

хранения ракеты с «утопленными» двигателями. Выполнение

ее производилось по нескольким направлениям. В результате отработана

технология и организовано производство биметаллических листов

толщиной до 11 мм. Оригинальные конструктивно-технологические решения

по прочноплотным соединениям через биметаллические кольца, платы,

трубчатые переходники диаметром до 200 мм, изготавливаемые вытяжкой

из биметаллического листа, позволили успешно решить задачу

безразъемного соединения двигателей с корпусом ракеты, прохода

стальных трубопроводов через обечайки и днища из алюминиевого сплава,

соединения стальных и алюминиевых трубопроводов.

Для обеспечения

качества изготовления ракеты и, прежде всего, ее герметичности,

применен комплекс неразрушающих методов контроля. Здесь упор сделан

на широкое использование автоматизированных средств контроля,

обеспечивающих высокую производительность и объективность контрольных

операций; Контроль качества охватывает весь процесс изготовления

ракеты, начиная с заготовительного производства, где 100%-ному

входному контролю на наличие внутренних дефектов подвергаются

кольцевые заготовки шпангоутов, листы и плиты оболочек,

биметаллические переходники, а также отдельные заготовки основных

деталей корпуса. Все сварные швы корпуса ракеты и трубопроводов

контролируются рентгенографическим методом высокой чувствительности.

Специальные методы применяются для контроля непроклеев, расслоений и

толщины неметаллических и теплозащитных материалов, наносимых на

элементы конструкции. Существенным фактором в обеспечении надежности

ракеты в условиях эксплуатации и длительного хранении является

контроль герметичности в процессе изготовления отдельных элементов и

узлов, а также неокончательно и окончательно собранных ракет.

Контроль герметичности осуществляют методом вакуумирования с

использованием пробных газов (гелия или аргона). Испытаниям на

герметичность предшествуют испытания корпусов на прочность с

последующей вакуумной сушкой для удаления остатков влаги методом

непосредственного вакуумирования с объективным контролем качества

осушения конденсационным методом. Отработанный метод вакуумной сушки

является надежным, нетрудоемким и с успехом применяется на

предприятиях отрасли.

В целом названные

решения позволили создать корпуса ракет, имеющие высокие

тактико-эксплуатационные характеристики, обеспечивающие

транспортировку ' всеми видами транспорта собранной и заправленной

ракеты, взрывостойкость в шахте, а также всепогодный старт из шахты

движущейся подводной лодки в условиях бортовой и килевой качки.

Реализация нового

уровня эксплуатационных качеств жидкостных ракет, исключающего работы

на флотах, связанные с заправкой компонентами топлива, стала возможна

за счет внедрения впервые в отечественной практике заводской

заправки. На заводах-изготовителях созданы специализированные

производства по заправке ракеты компонентами топлива с последующей

заваркой заправочно-дренажных клапанов на установках с дистанционным

управлением.

Наличие на ракетах

бортовых систем газового питания или наддува предопределило

применение баллонов высокого давления и заправки их сжатым воздухом

(азотом) на заводе-изготовителе. В этой связи разработана технология

изготовления шаровых баллонов из стали с криогенным упрочнением.

Баллоны обладают высокой коррозионной стойкостью в морской среде,

взрывобезопасны (безосколочны) и имеют конструктивную прочность не

менее 135 кгс/мм².

Заводская заправка баллонов осуществляется очищенным газом с

последующей ампулизацией заправочного клапана сваркой. Заводская

заправка и ампулизация обеспечивает хранение и эксплуатацию ракет в

течение длительных сроков. Для названных ракет в течение их

многолетней эксплуатации выявлено три случая негерметичности (доли

процента от числа эксплуатировавшихся ракет). Последнее

свидетельствует о достаточной отработанности и эффективности

рассмотренных конструктивно-технологических решений по жидкостным

ампулизированным ракетам.

Рассмотренные

конструктивные, технологические и материаловедческие решения

совместно с заводской заправкой, ампулизацией, а также обеспечение

длительной гарантийной сохранности в значительной степени определили

облик морских баллистических ракет второго поколения и явились

долговременным, устойчивым, но в то же время постоянно развивающимся

фактором в разработке морских ракетных комплексов.

На ракетах

третьего поколения перечисленные конструктивно-технологические

решения развивались эволюционно (метод фрезерования вафельных

оболочек более совершенными станками с программным управлением,

степень нагартовки повышена, исходная толщина листовых заготовок

увеличена, применена сварка в вакууме электронным лучом, улучшены

методы контроля и т.п.), тем самым внося весомый вклад в

последовательное улучшение характеристик ракет. Во всех созданных в

последнее время жидкостных ампулизированных ракетах названные решения

нашли применение.

Изложенные в

данной статье положения далеко не в полной мере оражают весь комплекс

научно-технических и прикладных исследований и разработок по созданию

морских жидкостных ракетных комплексов. Созданные на их основе ракеты

во многом не уступают, а по некоторым параметрам и превосходят

зарубежные аналоги.

По материалам

статьи, опубликованной в 1982 г.

Названные

конструктивно-компоновочные решения взаимосвязаны с совокупностью

новых технологических и материаловедческих проблем, разработка

которых была осуществлена Конструкторским бюро машиностроения с

привлечением ряда научно-исследовательских институтов и

заводов-изготовителей отрасли, а также других министерств и ведомств.

Трудности решения задач в области технологии и материаловедения

усугубились отсутствием в отечественной практике аналогов и

прототипов, невозможностью технологической преемственности.

Названные

конструктивно-компоновочные решения взаимосвязаны с совокупностью

новых технологических и материаловедческих проблем, разработка

которых была осуществлена Конструкторским бюро машиностроения с

привлечением ряда научно-исследовательских институтов и

заводов-изготовителей отрасли, а также других министерств и ведомств.

Трудности решения задач в области технологии и материаловедения

усугубились отсутствием в отечественной практике аналогов и

прототипов, невозможностью технологической преемственности.

Рис.

2. Алюминиевый цельносварной корпус одноступенчатой ракеты: 1 - днище

- приборный отсек; 2 - амортизатор; 3 - вафельное оребрение; 4 -

двойное разделительное днище (ликвидация межбакового отсека); 5 -

«утопленный» двигатель; 6 - днище - рама двигателя.

Рис.

2. Алюминиевый цельносварной корпус одноступенчатой ракеты: 1 - днище

- приборный отсек; 2 - амортизатор; 3 - вафельное оребрение; 4 -

двойное разделительное днище (ликвидация межбакового отсека); 5 -

«утопленный» двигатель; 6 - днище - рама двигателя.