70-летию со дня рождения В.П. Макеева посвящается

В.И. Гапаненко, О.С. Думин, Л.Н. Лавров, М.И. Соколовский

НЕКОТОРЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ КОНСТРУКТИВНО-КОМПОНОВОЧНЫХ СХЕМ РДТТ

В начале 70-х годов генеральный конструктор Конструкторского бюро машиностроения В.П. Макеев обратился к нам с просьбой провести проектно-поисковые работы с целью оценки практической возможности создания крупногабаритных ракетных двигателей на твердом топливе (РДТТ) большой мощности, которые можно было бы использовать в БРПЛ. До этого времени в нашей стране практически не разрабатывались стратегические морские комплексы с РДТТ.

В.П. Макеев, зная, что РДТТ по разнообразию задач и по диапазону характеристик не имеет себе равных, не мог как широко мыслящий конструктор, инженер и ученый пройти мимо заманчивой идеи применения РДТТ в БРПЛ, реализация которой позволила бы получить новые качества как для ракеты, так и для подводной лодки в целом.

В середине 50-х годов первые баллистические ракеты у нас в стране так же, как и в США, начали разрабатывать с использованием жидкостных ракетных двигателей (ЖРД) в связи с общим более низким уровнем развития РДТТ. После проведения обширного комплекса теоре-ических и экспериментальных исследований в области РДТТ жидкостные баллистические ракеты в США начали вытесняться твердотопливными ракетами. Интенсивные научные исследования и опытно-конструкторские работы по созданию и использованию твердотопливной техники как средства вооружения начались в нашей стране с 1958 года.

Важными и определяющими предпосылками использования твердотопливных ракет как средства вооружения подводных лодок явились, в первую очередь, простота конструкции ракеты и корабельного оборудования, более высокая надежность, а также возможность более длительного хранения. Использование твердотопливных ракет на подводных лодках позволяло повысить безопасность хранения ракет, исключить корабельные системы, предназначенные для обеспечения безопасности хранения жидкостных ракет, сократить длительность предстартовой подготовки.

В течение 10 лет (с 1960 по 1970 г.) коллективами конструкторских организаций и научно-исследовательских институтов был разработан и испытан в летных условиях ряд отечественных твердотопливных баллистических ракет наземного базирования, накоплен опыт проектирования и испытаний, создана промышленная база для изготовления таких ракет и их маршевых двигателей, т. е. появились предпосылки для создания более совершенных ракет на твердом топливе, сравнимых по своим летно-техническим характеристикам с ракетами на жидком топливе.

В процессе создания первых отечественных твердотопливных ракет на научной основе были решены многие вопросы проектирования и отработки РДТТ, важнейшими из которых являются следующие:

- Разработаны теоретические основы внутренней баллистики и газовой динамики РДТТ на основном и нестационарном режимах работы.

- Определены критерии выбора конструктивной схемы двигателя, типа топлива.

- Созданы конструкции крупногабаритных маршевых моноблочных двигателей с четырьмя подвижными управляющими соплами, расположенными на заднем днище корпуса двигателя и обеспечивающими управление ракетой по каналам тангажа, рыскания и крена.

- Создан ряд рецептур смесевых твердых ракетных топлив с высокими энергетическими и надежно воспроизводимыми физико-механическими характеристиками.

- Разработаны основные принципы проектирования крупногабаритных двигателей с узлами отсечки тяги и аварийного выключения двигателя.

- Созданы конструкции органов управления на основе управляющих сопел в одностепенном подвесе, имеющие степень расширения до ṝa=5.

- Созданы конструкции корпусов двигателей с одним или двумя отъемными днищами (в зависимости от габаритов двигателя) и разработана технология изготовления крупногабаритных тонкостенных корпусов РДТТ из высокопрочных легированных сталей; разработаны методы прочностных испытаний таких корпусов; отработана конструкция малогабаритных узлов соединения.

- Определены основные принципы выбора, разра-ботки методов расчета, проектирования и отработки тепловой защиты двигателя.

- Созданы конструкции тепловой и эрозийной защиты корпусов и сопел РДТТ с использованием специальных резин, пресс-материалов, графитов, углепластиков, вольфрамосодержащих материалов.

- Созданы конструкции крупногабаритных моноблочных зарядов из смесевых твердых ракетных топлив массой до 30 т, прочно скрепленных с корпусом; освоен промышленностью процесс изготовления таких зарядов.

- Разработаны методы и средства испытаний РДТТ, обеспечивающие отработку с высокой степенью надежности при ограниченном количестве огневых стендовых испытаний с имитацией высотных условий.

Коэффициент массового совершенства двигателей α=mкд/w, ( mкд — масса конструкции двигателя, w - масса твердотопливного заряда) находился на уровне 0,11 — 0,12, а коэффициент объемного заполнения камеры двигателя топливом εV=Vw/VCB ( Vw — объем твердо-топливного заряда, VCB — внутренний объем камеры сгорания) составил ~0,9.

Параллельно, в 70-е годы, в отечественных разработках конструкторских организаций исследовались также варианты новых конструктивно-компоновочных схемных решений по РДТТ, основанных на использовании комбинированных корпусов двигателей из высокопрочных легированных сталей, титановых сплавов, упрочненных по цилиндрической части стеклопластиком, на применении цельносварных металлических корпусов, в том числе сферической формы, а также на использовании разъемных (по миделю) корпусов двигателей с силовой оболочкой из высокопрочного стекловолокна, выполненной методом продольно-поперечной намотки, и металлическими днищами; корпуса имели штифто-болтовое соединение.

Анализируя изложенные технические предпосылки и уровень характеристик созданных РДТТ с целью определения перспективы совершенствования твердотопливных ракет, следует признать и отметить, что многосопловые конструкции двигателей не позволяют конструктивно реализовать необходимую степень расширения сопел.

Действительно, наличие несоосного входа для продуктов сгорания твердого топлива в сопла вызывает увеличение массы тепловой защиты на заднем днище двигателя, потери удельного импульса тяги и несимметричный унос массы тепловой защиты газового тракта сопла. Для исключения обгорания концевой части (зоны среза) сопел и необходимости размещения их внутри хвостового или межступенчатого отсека ракеты прихо-ится ограничивать степень расширения сопел. Во-вторых, характеристики применяемых материалов для изготовления двигателей не обеспечивали требуемое, более высокое массовое совершенство РДТТ. И в-третьих, конструкции зарядов, корпусов, технология их изготовления не позволяли достичь высокого коэффициента объемного заполнения камеры сгорания двигателя.

Все это повлияло на эффективность РДТТ. Тем не менее, высокая надежность и эксплуатационные качества твердотопливных двигателей, разработанных в период с 1960-го по 1970 год, способствовали утверждению РДТТ в качестве энергетических установок маршевых ступеней баллистических ракет последующих поколений и обеспечили расширение области их использования.

Сложность задачи, поставленной генеральным конструктором В.П. Макеевым, определялась двумя существенными обстоятельствами:

- жесткими габаритными ограничениями, что требовало обеспечения более высокой плотности компоновки двигателей верхних ступеней ракеты;

- высокими требованиями к уровню энергомассовых характеристик двигателей всех ступеней.

На первом этапе создания твердотопливных ракет конструктивно-компоновочные схемы маршевых РДТТ не имели существенных габаритных ограничений, накладываемых конструктивно-компоновочной схемой ракеты. Это было связано с эксплуатацией ракетных комплексов, предусматривающей стационарные наземные шахтные стартовые сооружения и оборудование.

При применении маршевых двигателей в БРПЛ на конструктивно-компоновочные схемы двигателей были наложены габаритно-массовые ограничения, которые обусловили поиск и реализацию более совершенных конструкций всех важнейших подсистем РДТТ (корпуса, соплового блока, заряда). Процесс проектирования двигателей твердого топлива заключается в преодолении противоречий, поскольку одновременно предъявляемые требования по максимальной величине удельного импульса тяги, максимальному заполнению камеры сгорания двигателя твердым топливом при минимальной массе конструкции и удовлетворении требований к внутрибаллистическим характеристикам и габаритам определяют необходимость поиска оптимального варианта конструктивной схемы двигателя. Однако основными являются требования по габаритам и энергетическим характеристикам.

Результаты проектно-поисковых, исследовательских и экспериментальных работ, а также более глубокое изучение внутрикамерных процессов, тепломассообмена, газовой динамики, зависимостей работоспособности конструкций от различного вида нагружений (включая воздействие динамических и вибрационных нагрузок) позволили реально перейти в начале 70-х годов на качественно новый уровень в разработке конструктивно-компоновочных схем РДТТ.

Этот этап в развитии и совершенствовании РДТТ характеризуется переходом на моноблочные односопловые конструкции благодаря применению неразъемных пластиковых цельномотанных корпусов типа кокона, позволивших уменьшить пассивную массу маршевого двигателя и значительно увеличить коэффициент объемного заполнения камеры сгорания. Анализ конструктивных схем двигателей выявил принципиально большие возможности односопловых конструкций перед четырехсопловыми в части реализации энергетических характеристик топлива в двигателе, более высокой технологичности конструкции корпуса двигателя с полярными отверстиями, повышения надежности зарядов за счет исключения газоходов в заряде, обеспечивающих газоприход к соплам.

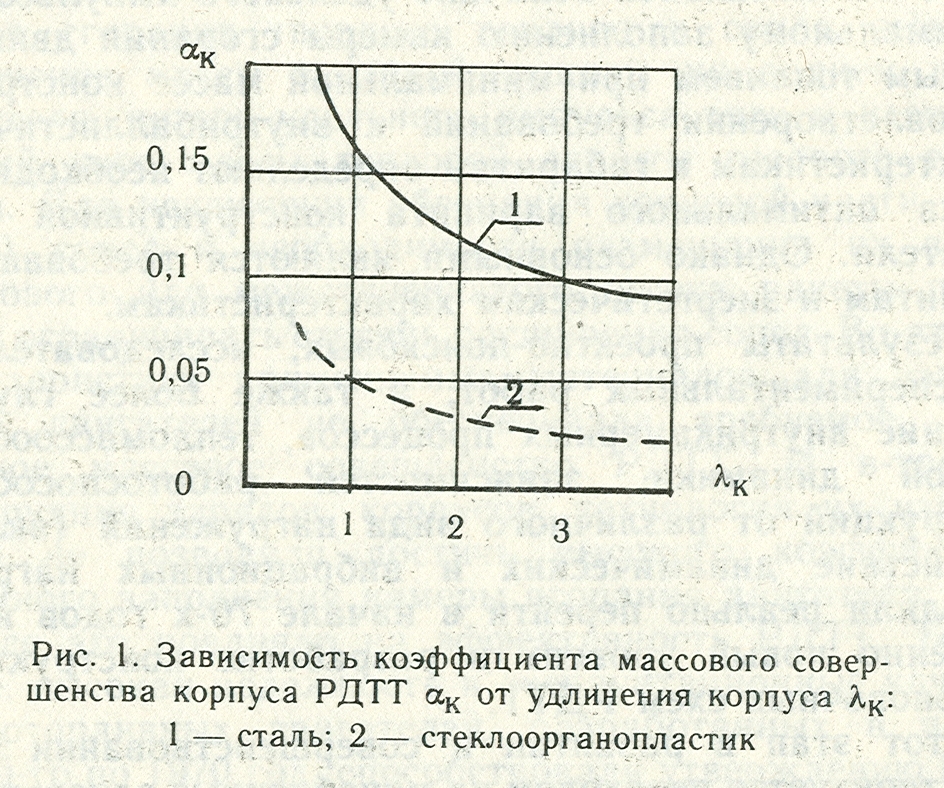

Разработка корпусов типа кокона из полимерных композиционных материалов определила новое перспективное направление в развитии двигателей твердого топлива. Начиная с тканевой намотки, корпуса последовательно совершенствовались. Это позволило реализовать более высокий уровень характеристик, достижение которого с использованием металлических материалов являлось практически невозможным. Выявлено и показано (через зависимость коэффициента массового совершенства корпуса αK от удлинения корпуса λK, рис. 1), что только использованием конструкции корпуса типа кокона обеспечиваются наименьшие массовые характеристики при жестких габаритных ограничениях.

Жесткие габаритно-массовые ограничения, накладываемые на конструкции двигателей верхних ступеней морских ракет, действующие одновременно с нарастанием требований по энергомассовому совершенству и несущей способности конструкций, обусловили два основных направления решения задачи оптимального проектирования корпуса РДТТ:

- поиск, оптимизация и выбор рациональных схем силового и термосилового воздействий на основные элементы корпуса двигателя;

- применение композиционных материалов с требуемым уровнем физико-механических и теплофизических характеристик.

На этом этапе также были созданы высокоэффективные сопловые блоки и органы управления, что в сочетании с применением корпусов типа кокона позволило улучшить массовые характеристики двигателей верхних ступеней ракеты примерно в 1,5 раза и энергетические примерно в 1,1 раза.

В РДТТ первого поколения применяли сопла неизменной геометрии со степенью расширения, равной 4-5, чтобы не увеличивать. длину и диаметр двигателя- и ракеты. При изменении степени расширения сопла от 5 до 10 удельный импульс тяги может быть увеличен на 240—270 Н·с/кг, а при увеличении степени расширения с 10 до 15 — дополнительно на 110—120 Н·с/кг. Техническим существом создания стационарного соплового блока с высокой степенью расширения ( ṝa=6÷10) является разработка методов профилирования и создания эрозионностойких м.материалов. Разработка на этой основе конструкции неподвижного неразъемного сопла не представляет трудностей для практической реализации. Однако конструирование .сопел и органов управления с высокими степенями расширения существенно усложняется для РДТТ БРПЛ ввиду существующих ограничений по длине двигателя и диаметру выходного сечения сопла, вызванных необходимостью создания ракет в «жестких» габаритах. Это обстоятельство побудило конструкторов провести поиск и исследования новых конструкций сопловых блоков существенно более сложных форм.

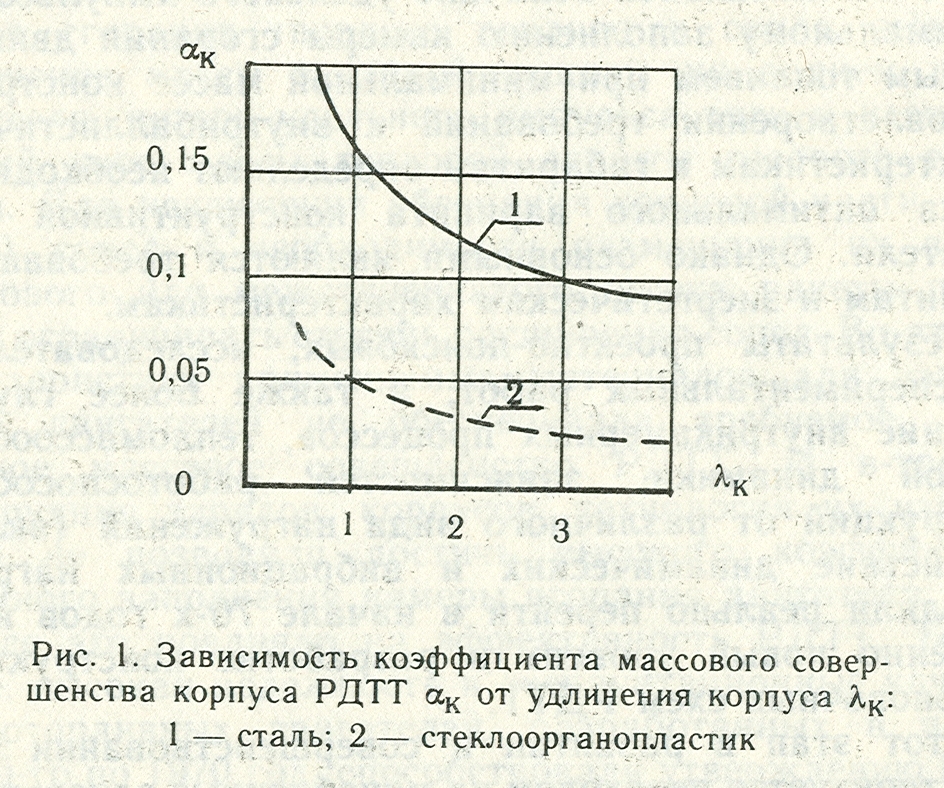

Варианты размещения сопла .высокой степени рас-ширения в пространстве между днищами РДТТ приведены на рис. 2. Как видно из рисунка, размещение сопла удлиняет соединительный отсек и всю ракету на величину Δ. Длина ракеты может быть уменьшена либо путем утапливания сопла в корпус РДТТ, либо применением раздвижного сопла, сопла с жесткими выдвигаемыми телескопическими насадками (раструбами). Применение частично (до 50% от общей длины сопла) утопленных в корпус двигателя сопловых блоков позволяет увеличить степень расширения сопла от 4.0 до 5,5.

Дальнейшее утfпливание сопла в камеру сгорания приводит к резкому возрастанию потерь удельного импульса тяги, уменьшению запасов топлива и ухудшению массовых характеристик сопла и двигателя в целом. Оптимальной конструкцией сопла является комбинация из утопленного и раздвигаемого сопла. В сложенном (исходном) положении выдвигаемые телескопические насадки сопла размещаются у заднего днища двигателя и раскрываются во-время работы двигателя после снятия фиксации исходного положения, образуя в выдвинутом (рабочем) положении с неподвижной частью сопла единый газодинамический тракт.

Разработанная конструкция сопла РДТТ с изменяемой геометрией обеспечила возможность реализации высокой степени расширения сопла, выполнение требований по повышению энергетических характеристик с одновременным выполнением габаритных ограничений на двигатель.

Таким образом, проведенные проектно-поисковые работы показали, что значительное повышение плотности компоновки РДТТ в ракете, требуемое головным разработчиком, может быть достигнуто применением моноблочных . односопловых двигателей, сопла которых утоплены в камеры сгорания и снабжены выдвигаемыми телескопическими насадками. Такая конструктивно-компоновочная схема РДТТ обеспечивает минимальную массу конструкции двигателя, эффективность управления, минимальные энергетические потери и рассматривается как наиболее перспективная для БРПЛ.

Массовое совершенство РДТТ в значительной мере определяется совершенством системы управления вектором тяги. Масса соплового блока с органами управления у современных РДТТ может достигать до 40 — 50% общей массы конструкции двигателя. В этой связи весьма остро встает вопрос о выборе оптимальной схемы системы управления вектором тяги при решении конкретной технической задачи.

Развитие конструктивно-компоновочных схем РДТТ, направленное на достижение высокого энергомассового совершенства, а также рост требований к величине потребных управляющих усилий инициировали развитие различных систем управления вектором тяги, наиболее соответствующих условиям работы двигателя и ракеты в целом. Из всего многообразия возможных типов органов управления вектором тяги, определяемых особенностями двигателей, как показали проведенные проектно-конструкторские разработки, на верхних ступенях маршевых РДТТ с сопловым блоком большого расширения предпочтение необходимо отдать подвижным управляющим соплам, наилучшим образом отвечающим конструктивным особенностям и условиям работы сопел большого расширения в составе твердотопливных двигателей.

Для исследования возможности существенного повышения плотности компоновки РДТТ за счет увеличения объемного заполнения камеры сгорания топливом рассматривались три основных типа зарядов, прочно-скрепленных с корпусами, с максимальным заполнением топливом объема переднего и заднего днищ: заряд с центральным каналом с сечением в форме «звезда», канально-щелевой, цилиндро-конической.

Уровень объемного заполнения для зарядов такого типа на двигателях с удлинением не более 1,0 составляет величину примерно 0,935.

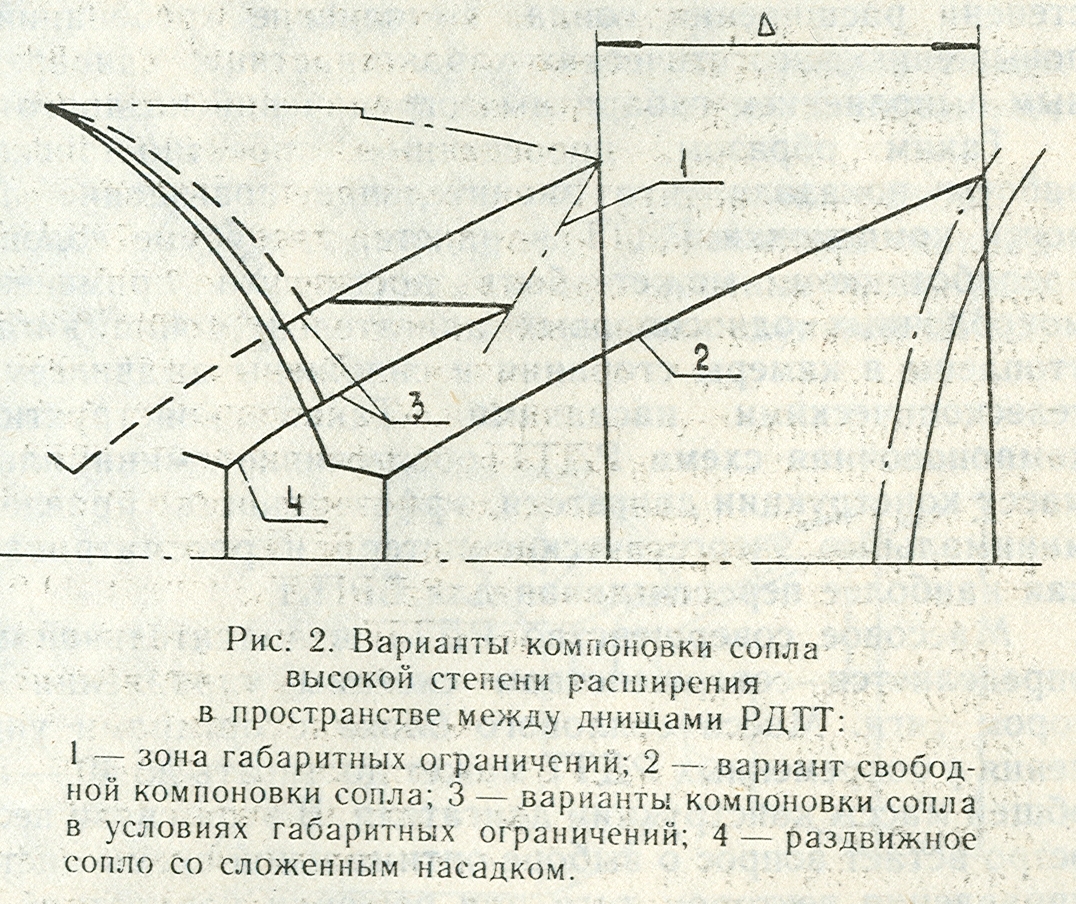

В результате проектно-конструкторских работ и комплекса экспериментов были разработаны принципиально новые конструктивно-компоновочные схемы (рис. 3) твердотопливных двигателей верхних ступеней БРПЛ, позволяющие реализовать основные преимущества РДТТ и определивших оптимальное сочетание габаритных и энергомассовых характеристик при максимальной реализации свойств новых конструктивных, эрозионностойких и теплозащитных материалов, смесевых твердых топлив.

Новые конструктивно-компоновочные схемы твердотопливных двигателей верхних ступеней БРПЛ позволили в условиях жестких габаритных ограничений существенно уменьшить длину ракеты. Коэффициент массового совершенства двигателей составил 0,081 — 0,084, а коэффициент объемного заполнения камеры сгорания топливом 0,93.