70-летию со дня рождения В.П. Макеева посвящается

В. Додин, В.Л. Клейман, И.М. Крымский

ПРИМЕНЕНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В РАЗРАБОТКАХ КБ ИМЕНИ АКАДЕМИКА В.П. МАКЕЕВА

Требования создания совершенных в весовом отношении летательных аппаратов предопределили применение в них высокопрочных и высокомодульных композиционных материалов. К конструкциям летательных аппаратов в зависимости от их назначения предъявляются также требования обеспечения герметичности, теплостойкости, вибростойкости, точностных выходных геометрических параметров, защиты от коррозии и спецвоздействий. Указанные требования применительно к конструкциям морских ракет решаются на этапе проектирования выбором конструктивно-технологических решений, применением материалов, обладающих высокими удельными прочностными и жесткостными свойствами, выбором технологических параметров и оборудования для изготовления, а также методов и средств контроля качества изготовления.

Основными направлениями применения композиционных материалов в разработках КБ являются:

- узлы и детали конструкционного назначения;

- теплозащитные и теплоизоляционные покрытия;

- эрозионностойкие материалы;

- детали электротехнического назначения.

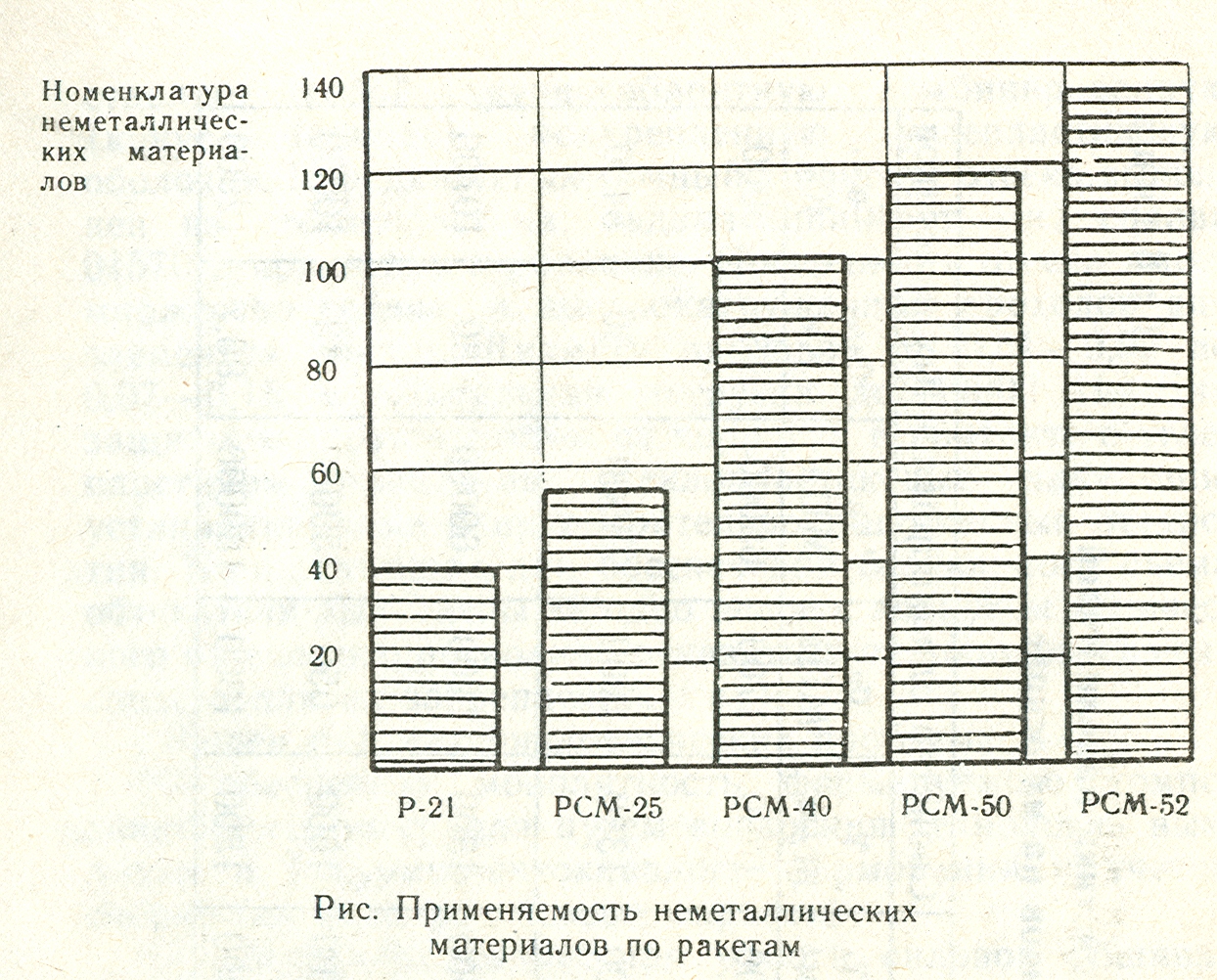

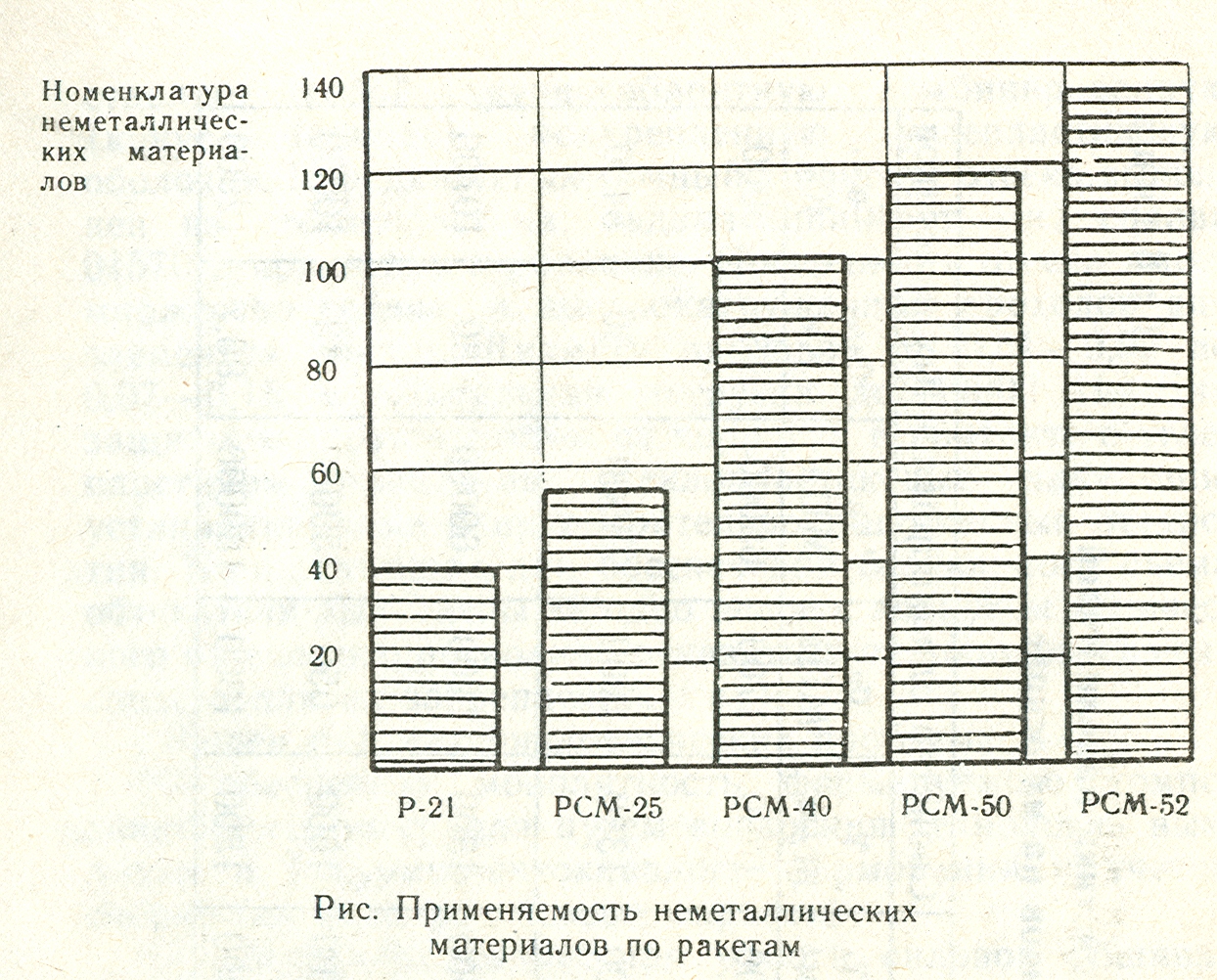

Объем применения неметаллических материалов возрастал от ракеты к ракете (см. рис.).

Уровень характеристик, закладываемых в конструкции из композиционных материалов, показан в таблице (см. Справочник по композиционным материалам. — М.: Машиностроение, 1988 и ОСТ 92-9518-82 «Материалы полимерные композиционные конструкционные на основе высокомодульных волокон»).

Большой опыт отработки силовой конструкции был получен при создании межступенчатого отсека из углепластика, представляющего собой крупногабаритную цилиндрическую обечайку (L=1,75 м), работающую на устойчивость при воздействии наружного давления и осевого сжатия.

Задача обеспечения высокого весового совершенства межступенчатого отсека решена применением тонкостенной подкрепленной оболочки с продольно-кольцевым силовым набором, изготовленным из углепластика. В качестве теплостойкого связующего применена композиция на основе циклоалифатических смол (УП-2220). Герметизация конструкции осуществлялась применением пленок и специального лакокрасочного покрытия. Указанные мероприятия обеспечили снижение веса межступенчатого отсека по сравнению с конструкцией из сплава АМг6 на 20%.

Отработка конструктивно-технологической схемы этого отсека проводилась на моделях в лабораторных условиях, а натурная отработка — в заводских условиях. Отсек прошел полный комплекс конструкторских испытаний и введен в серийную документацию.

Физико-механические характеристики наполнителей и однонаправленных пластиков на их основе

|

Тип армирующего наполнителя |

Свойства волокон |

Свойства однонаправленных пластиков |

||||||||

|

|

γ, кг/м³ |

σВ, МПа |

ЕВ, МПа |

σВ/γ, Км |

Е/γ, Км |

γ, кг/м³ |

σВ, МПа |

ЕВ, МПа |

σВ/γ, Км |

Е/γ, Км |

|

Органическое волокно СВМ (РФ) |

1450 |

4000 |

130000 |

276 |

9000 |

1300 |

1700 |

65000 |

131 |

5000 |

|

Кевлар-49 (США) |

1450 |

3850 |

142000 |

267 |

9800 |

1380 |

1800 |

75000 |

130 |

5400 |

|

Углеродное волокно ВМН-5 (РФ) |

1750 |

2600 |

290000 |

149 |

16600 |

1500 |

1200 |

160000 |

80 |

10700 |

|

Лента ЛУП-02 (РФ) |

1700 |

2000 |

250000 |

117 |

14700 |

1500 |

650 |

150000 |

43 |

10000 |

|

Toray (Япония) |

1670 |

2200 |

350000 |

132 |

21000 |

1500 |

1300 |

180000 |

86,7 |

12000 |

Следующим этапом применения композиционных материалов в силовых конструкциях стало создание аэродинамического обтекателя. Конический отсек представляет собой крупногабаритную комбинированную (конус — цилиндр) подкрепленную углепластиковую оболочку. Передний стыковочный шпангоут отсека выполнен из стеклопластика, задний шпангоут — из сплава 01570 и приклепан к оболочке. Поверхность отсека имеет множество средне- и высоконагруженных проходов для элементов систем. Диаметр проходов от 0,01 — 0,02 до 0,07 — 0,15 м. Локальная нагрузка до 49000 Н. Для защиты элементов систем от коррозии в контакте с углепластиком применены стеклопластиковые вкладыши, устанавливаемые в предварительно расточенные отверстия. Направляющие для обеспечения безударного съема обтекателя выполнены за одно целое с корпусом конического отсека, что позволило отказаться от дополнительных средств для их закрепления.

Решен ряд материаловедческих проблем:

- обеспечена монолитность формируемого композиционного материала путем внедрения технологии выкладки и вакуумно-автоклавного формования с учетом специфики металлогипсовых оправок;

- обеспечена совместная работа силовой обшивки и подкрепляющего силового набора;

- реализованы заданные физико-механические характеристики композиционных материалов.

Большой вклад в отработку технологии внес Уральский филиал ЦНИИ материаловедения, на базе которого организовано изготовление натурных узлов.

В связи с тем, что на момент выпуска конструкторской документации отсутствовали материалы с характеристиками (Е=166600 МПа, «Ровилон»), заложенными в проектную документацию, отработка обтекателя проводилась на существующих наполнителях ВМН-4 и ЛУ-II с характеристиками в однонаправленном углепластике E=150000 МПа, о σp=666,4 МПа. Дальнейшее улучшение тактико-технических характеристик ракет требует применения материалов с уровнем характеристик в однонаправленном пластике Е>=186000 МПа, σp>=1470 МПа, σc>=1225 МПа, что возможно при использовании углеродистых волокон с σp=4900-6860 МПа, E>=343000 МПа. Аналогичные материалы разработаны за рубежом.

Наряду с крупногабаритными узлами разработаны и внедрены следующие детали из стекло- и органопластика:

- радиопрозрачные вставки, обеспечивающие надежную работу систем управления;

- различного рода обтюраторы, обеспечивающие плавное разделение ступеней, экраны, ленты, защищающие от осколочного воздействия пиросредств при разделении ступеней;

- резиностеклопластиковые амортизаторы, обеспечивающие безударный выход ракеты из шахты;

- крышки, предохраняющие ракету от механических повреждений и воздействия неблагоприятных климатических факторов и др.

Одним из направлений применения композиционных материалов являются изоляторы вилок и розеток электрических соединителей, предназначенные для изоляции и герметичного закрепления штыревых контактов элементов арматуры. Применение этих материалов в качестве электроизоляционного слоя позволяет обеспечить:

- электрическую прочность изоляции при рабочем напряжении до 500 В;

- сопротивление изоляции при рабочем напряжении до 100 В — 1000 МОм, свыше 100 В — 5000 МОм;

- прочность и герметичность при давлении воздуха 1,2 МПа, воды — 4,0 МПа;

- плотность размещения контактов ø1,0 мм — 14 на 1 см², ø1,5 мм — 8 на 1см²;

- позиционный допуск осей контактов относительно радиуса 0,05 — 0,1 мм.

Исследования, проведенные КБМ, позволили разработать технологические процессы изготовления герметичных изоляторов вилок соединителей в одну стадию прессования без дополнительной операции герметизации и подтвердить работоспособность изоляторов в составе соединителей в условиях хранения и эксплуатации.

Одним из существенных недостатков композиционных материалов, препятствующих их широкому внедрению в ракетно-космическую технику, является их негерметичность. Исходная проницаемость композиционных материалов составляет ~400 л мкм рт.ст./с см².

Исследования, проведенные в КБМ, позволили разработать методы герметизации, снижающие проницаемость композиционных материалов на 8 порядков и обеспечивающие уровень герметичности до 10-7 л мкм рт.ст./с см² при испытании гелием. При этом увеличение массы конструкции происходит не более чем на 50 — 70 г/м². В настоящее время технология герметизации внедрена в серийном производстве ряда малогабаритных деталей (корпус и колпак датчика влажности, изоляторы многоштыревых электроразъемов, корпуса плоских кабелей и др.). Ведется отработка технологии герметизации крупногабаритных деталей.

Композиционные материалы применяются также в качестве теплозащитного и теплоизоляционного покрытий: углепластик в качестве эрозионного, органопластик - в качестве теплоизоляционного слоя. Детали покрытия изготовляются методом пропитки, сушки и формования в пресс-форме углеродного наполнителя совместно с отвержденным слоем из органопластика.

Углепластик представляет собой материал на основе наполнителя в виде цельнотканых заготовок из углеродных нитей УКН «Урал» и фенольно-формальдегидного связующего. Плотность материала 1,3 — 1,45 кг/м³, а эрозийная стойкость в 1,5 — 2 раза выше, чем у стеклопластика на основе кварцевого наполнителя. Структура наполнителя из углепластикового слоя обеспечивает создание необходимого крутящего момента, что исключает необходимость применения специальных устройств.

Формование углепластика совместно с отвержденным органопластиком обеспечивает минимальную толщину покрытия и требуемую прочность соединения обоих слоев в условиях эксплуатации. КБМ применяет углерод-углеродный 4-направленный композиционный материал 4 КМС-Л, созданный в творческом сотрудничестве с НИИграфита. По своим характеристикам материал 4 КСМ-Л является лучшим среди отечественных образцов углерод-углеродных композиционных материалов и практически находится на уровне зарубежных аналогов. Благодаря своим уникальным свойствам этот материал может быть применен в различных отраслях народного хозяйства:

- в высоконагруженных тормозных устройствах самолетов и автомобилей;

- в медицине взамен костной ткани, так как материал инертен и экологически чист.

Полученный опыт отработки конструкций из композиционных материалов для специальной техники позволил перейти к созданию продукции конверсионного направления:

- элементов летательных аппаратов (рамок солнечных батарей, экранов, крышек, днищ, приборных отсеков из углепластика), элементов дирижабля (оболо-чек кольцевого канала, стоек для крепления винта, корпуса гондолы, крепежных элементов из угле- и стеклопластика, лопастей винтов для автожирной приставки;

- в медицинском оборудовании (столы-деки для рентгеновских диагностических комплексов) разработаны материалы и технология изготовления ложементов для рентгеновских томографов; материалы обладают специальными свойствами, позволяющими в 2 — 2,5 .раза снизить дозу облучения обследуемого пациента и создать безопасные условия для обслуживающего персонала; материал на 10 — 15% улучшает качество изображения на снимках; опытная партия ложементов и столов-дек прошла испытания в составе отечественных томографов и диагностических комплексов;

- крупногабаритных облицовочных панелей для медицинских томографов; облицовочные панели из стеклопластика в отличие от металлических более технологичны, не требуют дорогостоящего комплекса оснастки и удовлетворяют требованиям простоты и легкости технического обслуживания томографов;

- нагревательных элементов бытового и технического назначения, которые служат для обогрева бытовых помещений, теплиц, рабочих помещений и отличаются безопасностью, экономичностью и не требуют значительных материальных затрат в производстве;

- корпусов мерительных инструментов (применение углепластиков в корпусах мерительных инструментов позволяет производить замеры крупногабаритных конструкций с высокой точностью);

- бесшовных легкорежимных лент «Полекон» (ленты предназначены для работы в составе транспортирующих средств автоматизированных мясоперерабатывающих линий); по основным показателям, определяющим технические параметры транспортирующих средств, ленты «Полекон» не уступают аналогам ведущих зарубежных фирм.

Годом рождения силовых конструкций из композиционных материалов в разработках КБ имени академика В.П. Макеева можно считать 1976 год. За истекший период времени проектантами, конструкторами, технологами накоплен большой практический опыт применения композиционных материалов, найден ряд оригинальных технических решений, разработаны уникальные технологические процессы, применены наиболее эффективные материалы, позволившие создать конструкции высокого весового совершенства.