К 50-летию Государственного ракетного центра «КБ им. академика В.П. Макеева»

Г.В. Додин, В.Л. Клейман, В.М. Николаев

ВОПРОСЫ ТЕХНОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ПРИ СОЗДАНИИ БАЛЛИСТИЧЕСКИХ РАКЕТ ПОДВОДНЫХ ЛОДОК (Обзор результатов работ)

Направление работ по созданию новых материалов и технологии изготовления БРПЛ (баллистические ракеты подводных лодок) определяется выполнением тактико-технических требований к ним и необходимостью размещения на подводной лодке значительного количества ракет. Эту концепцию Государственный ракетный центр в полной мере впервые реализовал при создании второго поколения БРПЛ, когда в связи с необходимостью максимального снижения габаритов БРПЛ потребовалось заменить основной конструкционный материал корпуса — сталь — на легкие, прочные сплавы. Эксплуатация в условиях морского климата ракет, заправленных компонентами топлива на заводе-изготовителе, с учетом перспективы увеличения сроков эксплуатации, потребовала разработки комплекса материаловедческих и технологических мер по обеспечению герметичности и коррозионной стойкости. Старт из шахты подводной лодки с использованием резинометаллических амортизаторов, размещенных на внутренней стенке шахты, определил направление работ по обеспечению высокой геометрической точности цельносварного корпуса, выбора и отработки специальных покрытий внешней поверхности ракеты и внутренней поверхности шахты. Разработка впоследствии твердотопливной ракеты для подводных лодок выдвинула ряд новых материаловедческих и технологических проблем, таких как применение для корпусных деталей магниевых сплавов, сварки больших толщин, теплозащитных и теплоизоляционных материалов, сборки изделия. Развитие конструкции и технологии боевых блоков шло по пути применения новых металлических материалов, теплозащитных покрытий, эрозионностойких материалов, повышения геометрической точности, резкого повышения точности определения центра масс и моментов инерции.

Металлические материалы

Из многочисленных систем сплавов алюминия с другими металлами была выбрана система алюминий-магний — основа сплава АМг6. Ценность сплавов данной системы определяется оптимальным сочетанием характеристик пластичности, прочности, коррозионной стойкости, свариваемости, достигаемых без термической обработки (см. табл. 1).

Недостаток сплава АМгб — низкий предел текучести —- был устранен за счет разработки и внедрения технологии упрочнения полуфабрикатов в процессе холодной деформации первоначально до 20%, а впоследствии до 40% для третьего поколения БРПЛ. На базе сплава АМг6, за счет его легирования скандием был разработан и внедрен сплав 01570, сохранивший все достоинства сплава АМг6, но с повышенными механическими свойствами. Для замены сплава АМг6 в полуфабрикатах, которые невозможно деформировать в холодном состоянии со степенью деформации 20 — 40%, был разработан и внедрен термоупрочняемый сплав 01420 системы алюминий-магний-литий. В дальнейшем был применен более высокопрочный аналог сплава 01420 — сплав 01421, дополнительно легированный скандием. Впервые в практике ракетостроения внедрены в крупногабаритных корпусных конструкциях БРПЛ магниевые и магниево-литиевые сплавы МА-21(ИМВ-2) системы магний-литий-алюминий-цинк-кадмий, сплавы МА15, ВМД-10. Сплав ВМД-10 системы магний-иттрий-цинк-кадмий обладает механическими свойствами, близкими к алюминиевым сплавам. Имеются определенные противоречия в требованиях, предъявляемых к материалам, с точки зрения развития техники и технологии. Чем выше прочность материала, используемого в конструкции, тем труднее его обрабатывать, тем сложнее придать необходимую геометрическую форму детали.

Таблица 1

Алюминиево-магниевые сплавы, применяемые в конструкциях БРПЛ

|

Характеристика |

Марки сплавов |

||||||

|

|

АМг6М |

АМг6Н |

АМг6НПП |

01420 |

01421 |

01570 |

01570Н |

|

Режим термообработки |

Отжиг |

Нагартовка, %

20 30 |

Закалка+ искусствен-ное старение |

Отжиг |

Нагар-товка 30% |

||

|

Удельный вес, г/см³ |

2,64 |

2,64 |

2,64 |

2,47 |

2,49 |

2,64 |

2,64 |

|

Модуль упругости, кгс/мм² |

7000 |

7100 |

7100 |

7500 |

7500 |

7000 |

7000 |

|

Предел прочности, кгс/мм² |

32 |

38 |

42 |

38 |

45 |

36 |

45 |

|

Предел текучести, кгс/мм² |

16 |

29 |

33 |

22 |

32 |

24 |

36 |

|

Относительное удлинение,% |

15 |

6 |

5,5 |

6 |

6 |

15 |

6 |

|

Коррозионная стойкость общая |

Удовл. |

Удовл. |

Удовл. |

Удовл |

Удовл |

Удовл. |

Удовл. |

|

Склонность к межкристаллической коррозии |

Не склон. |

Не склон. |

Не склон. |

Склон |

Склон |

Не склон. |

Не склон. |

Это противоречие во многом может быть решено при условии широкого использования технологических процессов, основанных на эффекте сверхпластичности. Результатом работ в этом направлении явилось внедрение в производство специализированного гидравлического пресса тройного действия, а также обогреваемых штамповых блоков с регулировкой температурных полей на гравюрах штампов.

В области сталей основным направлением работ было повышение механических характеристик, коррозионной стойкости сталей. Работы велись в области мартенситностареющих и аустенитных сталей. Упрочнение последних проводилось за счет пластической деформации, в том числе и при температуре -196°'С. В результате проведенных работ предел прочности возрос в 1,8, а предел текучести в 2 раза (табл. 2).

Таблица 2

Стали, применяемые в конструкциях БРПЛ

|

Марка стали |

Предел прочности,кгс/мм² |

Предел текуч., кгс/мм² |

Относит. удлин., % |

Относит. сужение, % |

Ударн. вязк., кгс*м/см² |

|

09Х16Н4Б (ЭП-56) |

100 |

35 |

8 |

45 |

6,0 |

|

|

|

|

|

|

|

|

23Х13Н210МФ (ЭП-65) |

150 |

110 |

8 |

40 |

3,6 |

|

|

|

|

|

|

|

|

25Х12Н2В2М2Ф (ЭП-311) |

155 |

115 |

10 |

40 |

4,5 |

|

|

|

|

|

|

|

|

03X11Н10М2Т-ВД (ЭП-678) |

135 |

125 |

8 |

35 |

5,0 |

|

|

|

|

|

|

|

|

03Х13Н8М2Д-ВД (ЭП-699) |

145 |

135 |

8 |

35 |

4,5 |

|

|

|

|

|

|

|

|

03Х10Н8К10М5ФП (З И-127) |

145 |

135 |

10 |

30 |

4,5 |

|

|

|

|

|

|

|

|

10Х17Н8М2(ЗИ-941) нагартованная |

150 |

140 |

12 |

40 |

6,0 |

|

|

|

|

|

|

|

|

12Х18Н9-селект ТМУ* |

100 |

90 |

12 |

50 |

7,0 |

|

|

|

|

|

|

|

|

10Х17Н8М2-селект ТМУ* |

180 |

175 |

10 |

45 |

6,0 |

*ТМУ термомеханическое упрочнение при температуре -196°С.

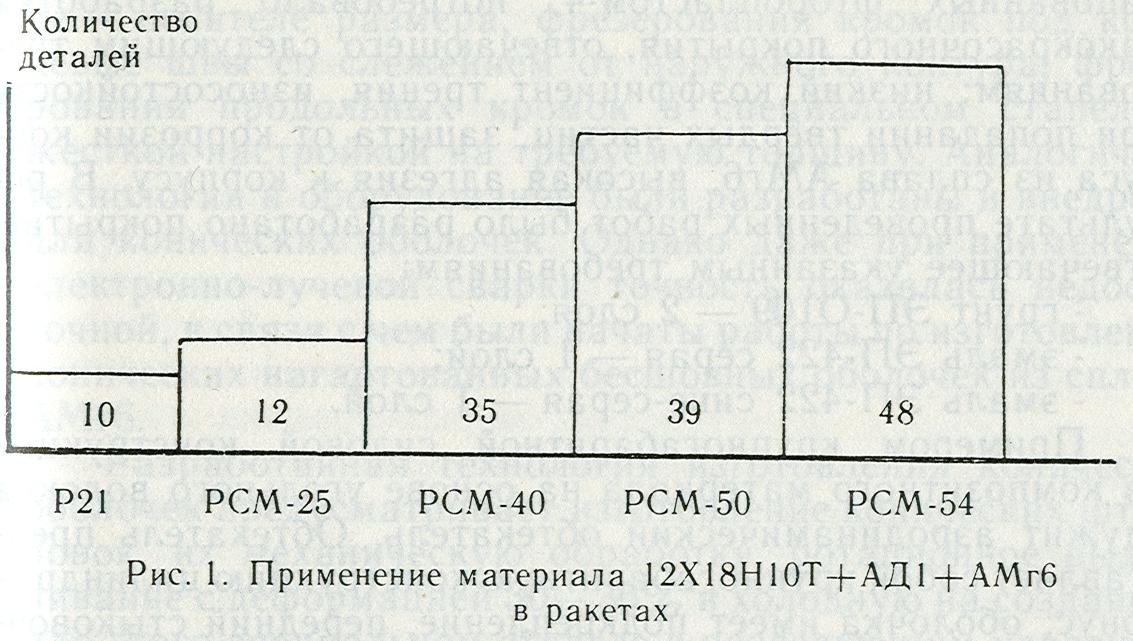

Размещение стальных двигателей в баках горючего и окислителя из сплава АМг6 потребовало решения проблемы создания прочноплотных биметаллических соединений. Необходимо было разработать способ соединения стали 12Х18Н10Т со сплавом АМг6, так как сваркой плавлением эти металлические материалы соединить практически невозможно.

Из всех рассмотренных методов металлического соединения разнородных металлов был принят метод совместной прокатки, позволяющий обеспечить в зоне сцепления слоев образование прочных металлических связей. При этом обеспечивается значение характеристик отрыва и среза на уровне прочности наименее прочного компонента. Наличие прослойки между сплавом АМг6 и сталью 12Х18Н10Т из алюминия АД1 позволяет из полученного биметалла изготавливать детали гибкой, производить операции вытяжки, что в свою очередь дало возможность изготавливать биметаллические втулки.

Неметаллические материалы

В морских ракетах широко применяются различные неметаллические материалы. Они находят применение в специальных многоконтактных соединителях, в качестве теплоизоляционных, теплозащитных и эрозионностойких материалов; лакокрасочные материалы выполняют роль как коррозионной защиты, так и антифрикционных покрытий. Из всего многообразия неметаллических материалов следует остановиться на следующих:

— пористый фторопласт-4;

— двухслойный фторопласт-4;

— износостойкое многофункциональное покрытие корпуса;

— аэродинамический обтекатель из полимерного композиционного материала на основе угольного волокна.

Пористый фторопласт-4 при термическом разложении не образует твердой фазы, текущего расплава и высокотемпературной плазмы, хорошо склеивается как с другими материалами, так и между собой, в связи с чем он нашел применение в качестве радиопрозрачного теплозащитного покрытия.

Двухслойный фторопласт-4 изготавливают совместным прессованием монолитного и пористого слоев с последующим спеканием. Он нашел широкое применение в разработках ГРЦ в качестве антифрикционного покрытия резинометаллических амортизаторов.

Размещение горизонтальной амортизации на корпусе шахты в виде резинометаллических амортизаторов, облицованных фторопластом-4, потребовало разработки лакокрасочного покрытия, отвечающего следующим требованиям: низкий коэффициент трения, износостойкость при попадании твердых частиц, защита от коррозии корпуса из сплава АМг6, высокая адгезия к корпусу. В результате проведенных работ было разработано покрытие, отвечающее указанным требованиям:

— грунт ЭП-О109 — 2 слоя;

— эмаль ЭП-422 серая 1 слой;

— эмаль ЭП-422 сине-серая — 1 слой.

Примером крупногабаритной силовой конструкции из композитного материала на основе угольного волокна служит аэродинамический обтекатель. Обтекатель представляет собой крупногабаритную конструкцию цилиндр-конус; оболочка имеет подкрепление, передний стыковочный шпангоут выполнен из стеклопластика, задний шпангоут — из алюминиевого сплава 01570, соединенный с оболочкой заклепочным соединением. Поверхность обтекателя имеет множество отверстий диаметром от 10 до 150 мм.

Таким образом, впервые в практике морского ракетостроения ГРЦ крупногабаритный отсек был изготовлен из полимерного композитного материала вместо традиционной вафельной сварной конструкции из металлического материала.

Изготовление оболочек

Одними из основных деталей корпуса ракеты являются оболочки. В конструкциях БРПЛ применяются вафельные оболочки — цилиндрические, конические, сферические, комбинированные, например, сфера-конус. При внедрении в конструкцию и производство необходимо было решить три основные задачи:

- достигнуть требуемой точности наружного обвода и свариваемых кромок под кольцевые и продольные швы;

- достигнуть требуемой точности элементов конструкции вафли (толщины полотна и ширины ребер);

- обеспечить минимальный зазор между тонкой и силовой оболочкой разделительного днища.

Первая задача была успешно решена за счет создания комплекса специального оборудования, обеспечивающего постоянство периметра цилиндрической оболочки путем фрезерования продольных кромок в специальном стапеле — носителе размера, фрезерования кромок под кольцевые швы со слежением от наружного контура, фрезерования продольных кромок в специальном стапеле с жесткой настройкой на требуемую толщину. Аналогичная технология и оборудование были разработаны и внедрены для конических оболочек. Однако даже при применении электронно-лучевой сварки точность оказалась недостаточной, в связи с чем были начаты работы по изготовлению конических нагартованных бесшовных оболочек из сплава АМг6.

Разработанная технология изготовления конических оболочек предусматривает изготовление конических штамповок, их механическую обработку, ротационное выдавливание с деформацией 30 — 35% в холодную на созданном для этого специальном стапеле с последующим удалением следов ротационного выдавливания на глубину до 1 мм. В результате механической обработки получены идеальные по геометрии конические оболочки с механическими характеристиками материала: предел прочности — не менее 42 кгс/мм², предел текучести — не менее 32 кгс/мм².

Внедрение вафельных конструкций сопровождалось интенсивными поисками приемлемых способов их производства. Были последовательно разработаны, испытаны, освоены и применялись на заводах механическое фрезерование вафель в листах, а также различные способы получения вафель в оболочках: глубокое химическое фрезерование, размерная электрохимическая обработка затем был признан оптимальным способ механического фрезерования вафель со слежением от внутреннего или наружного контура оболочки на специальных станках с программным управлением. Были разработаны, изготовлены и внедрены в производство специальные станки с программным управлением для механической обработки вафель СВО-1, СВО-2М, СВДК, СФШ, СВО-11, СФМ. Разработанная технология, инструмент и станки с программным управлением позволили по сравнению с глубоким химическим фрезерованием повысить точность в 2-3 раза; электрохимическая обработка вафель не нашла промышленного применения при обработке оболочек из сплава АМг6 из-за сложности процесса и меньшей точности по сравнению с механической обработкой. Вафельные конструкции отсеков твердотопливных ракет изготавливаются в основном из поковок — штампованных или раскатных колец.

Двухслойные разделительные днища нашли широкое применение в конструкциях баковых систем морских ракет, так как позволяют практически исключить межбаковые отсеки. Основным вопросом изготовления таких конструкций является согласование двух сферических контуров: внутреннего (тонкое днище) и внешнего (силовое днище). Этот вопрос был решен за счет корректировки контура штампа, внедрения калибровки днищ и сборки с обтяжкой тонкого днища. Впоследствии в конструкции силового днища был аннулирован привариваемый к нему шпангоут за счет утолщения крышки силового днища после его вытяжки.

Что касается второй основной детали корпуса ракеты — шпангоутов, то они изготавливаются из поковок на универсальных карусельных, фрезерных, расточных, радиально-сверлильных станках.

Сварка

Основу конструкций корпуса всех жидкостных ракет составлял цельносварной корпус, что и определило основные направления работ по сварке: обеспечение качества сварных швов по механическим характеристикам и герметичности, изготовление цельносварной конструкции высокой геометрической точности, что во многом определяется видом сварки и комплексом мероприятий по уменьшению сварочных деформаций.

В начале 60-х годов на предприятиях отрасли для сварки толщин более 4 мм применялась 2-проходная аргонодуговая сварка с присадкой, применение которой при изготовлении цельносварного корпуса не позволило обеспечить требуемого качества конструкции, в связи с чем были проведены разработка и внедрение нового способа сварки — 3-фазной аргонодуговой сварки с присадкой, которая до настоящего времени применяется в производстве ракет. Обеспечение геометрической точности корпуса было достигнуто за счет таких мер как сварка с внутренней стороны, внедрение компенсационных отбортовок, упругих выгибов.

Дальнейшее развитие технологии сварочного производства было связано с широким внедрением электронно-лучевой сварки в вакууме для изготовления корпусов жидкостных и отсеков твердотопливных ракет. Электронно-лучевая сварка позволяла сваривать толщины до 60 мм, при идеальной защите сварочной ванны, значительно уменьшить массу разупрочнением и повысить геометрическую точность конструкций из алюминиевых и магниевых сплавов. Внедрение электронно-лучевой сварки стало возможным в результате проведения комплекса работ по созданию крупногабаритных сварочных установок для сварки: кольцевых швов, продольных швов, вварных эле-ментов, а также комплектов специальной технологической оснастки. Внедрение электронно-лучевой сварки в сварочное производство по праву можно считать революционным шагом в технологии ракетостроения.

Самой многочисленной типовой номенклатурой деталей ракет являются трубопроводы. В ампулизированных баковых системах недопустимо применение разъемных соединений трубопроводов с другими деталями, так как разъемные соединения с течением времени теряют герметичность, в то же время ручная сварка трубопроводов из сплава АМг6 и стали не обеспечивает стабильности сварных швов по герметичности и прочности. Впервые в отрасли специалисты ГРЦ взялись за решение задачи - автоматической сварки трубопроводов, в том числе и автоматической сварки неповоротных стыков трубопроводов в условиях монтажа.

Работы проводились в следующих направлениях:

- разработка конструкции стыка сварного соединения;

- разработка технологии изготовления закольцовок трубопроводов;

- разработка малогабаритных сварочных головок;

- разработка технологии сварки.

В результате были разработаны конструкции сварных соединений с развальцовкой, местным утолщением и присадочным буртом, с остающимся после сварки подкладным кольцом, а также нахлесточное соединение сфера — конус. Была разработана технология и оборудование для высадки законцовок трубопроводов. Разработана гамма навесных малогабаритных сварочных головок для сварки трубопроводов от 10 до 380 мм. Разработана технология сварки с программным регулированием сварочного тока. Внедрение этого комплекса работ позволило проводить сварку 95 — 98% трубопроводов без ремонта (разделки и подварки сварного шва).

Герметичность

Герметичность ракеты, заправленной компонентами топлива на заводе-изготовителе, в процессе ее хранения и эксплуатации является важнейшим показателем надежности.

Проблема герметичности — многоплановая, особенно для конструкций ракет, двигатели которых размещены в топливных баках. ГРЦ успешно решил эту задачу, проведя комплекс работ, начиная от повышения качества материала до контроля герметичности после заправки.

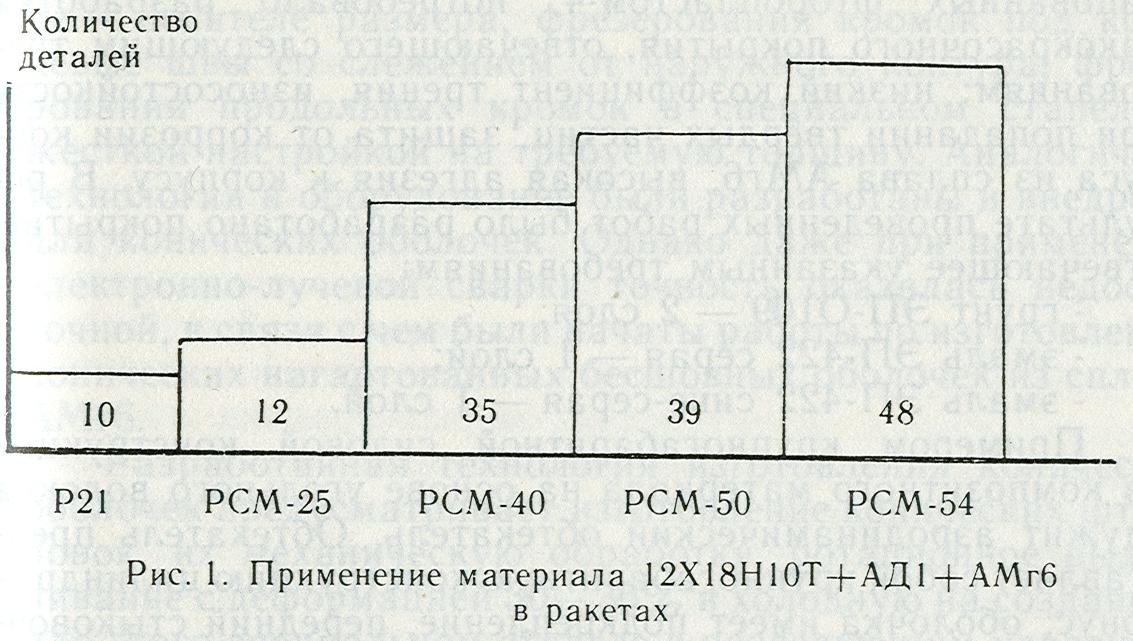

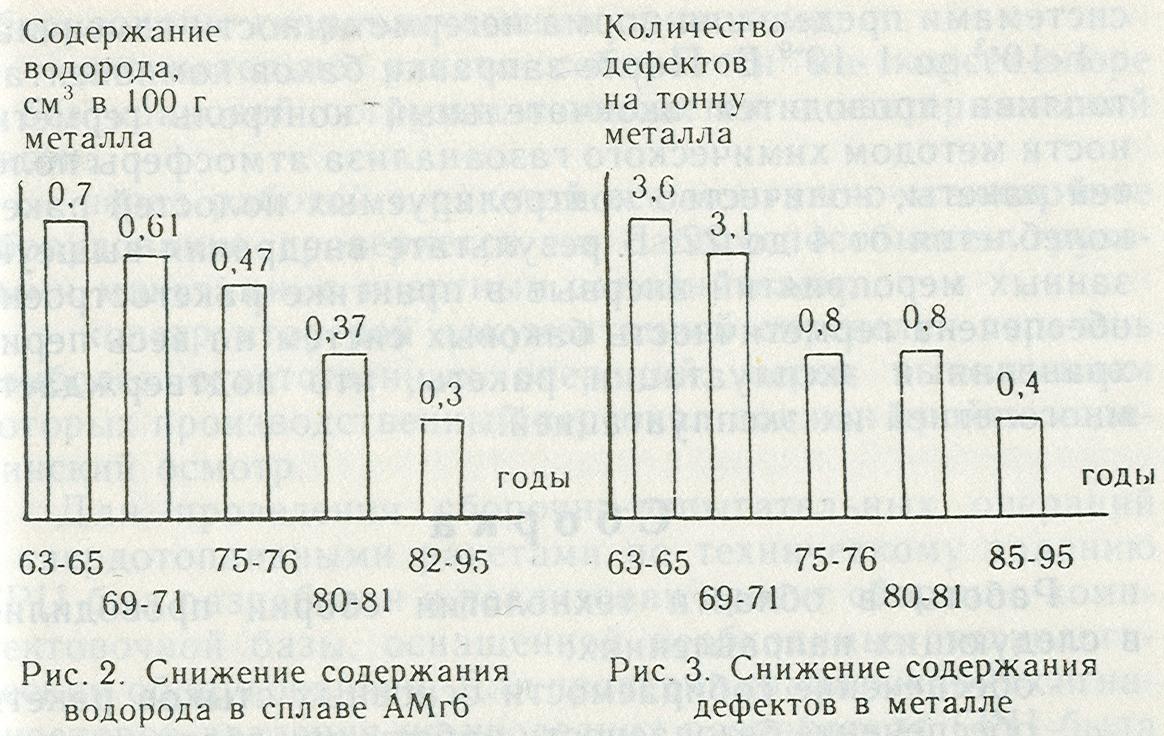

Качество сплава АМг6 было значительно повышено по внутренним дефектам и снижению газосодержания, которое в основном определяет пористость сварных швов, за счет внедрения технологии выплавки, в которой были предусмотрены для этого следующие операции: фильтрация сплава, рафинирование хлором, продувка аргоном, вакуумирование расплава в миксере, закрытый перелив в кристаллизатор.

На заводах-изготовителях полуфабрикаты (листы, поковки кованные, поковки штампованные, плиты, переходники биметаллические, биметаллический лист, биметаллические втулки, трубы, прутки, раскатные кольца) проходят 100%-ный автоматизированный ультразвуковой контроль на наличие в полуфабрикатах металлургических дефектов.

Одним из эффективных способов повышения герметичности является технология изготовления заготовок (поковки штампованные), в которых волокна металла повторяют контур детали и не выходят на ее поверхность, что достигается повышением пластичности металла за счет эффекта сверхпластичности. Суть явления состоит в следующем: материал при определенном состоянии, мелкодисперсной микроструктуре, оптимальных температурно-скоростных условиях деформации проявляет высокую пластичность до 200% по сравнению с 45% для обычных высокопластичных материалов, в 8-10 раз снижаются усилия деформирования, что обеспечивает получение формы заготовки, приближенной к форме окончательно готовой детали.

На ракете все сварные швы подвергаются 100%-ному рентгеноконтролю, а сварные швы, выполненные электронно-лучевой сваркой, подвергаются как рентгеноконтролю, так и ультразвуковому контролю. Окончательный ответ о герметичности баковых систем дает контроль герметичности. Контроль герметичности баковых систем производится до заправки баков и после заправки последних компонентами топлива. Перед контролем герметичности производится подготовка полостей промывкой хладоном-113 с последующей вакуумной сушкой. Основным видом контроля герметичности является массоспектрометрический метод. Как наиболее чувствительный в качестве пробного газа используется гелий. В производство ракет внедрены методы: вакуумирования, «присоски», бароаквариума, щупа.

За время работы ГРЦ с ампулизированными баковыми системами предельная норма негерметичности изменилась с 1*10-3 до 1*10-9 В. После заправки баков компонентами топлива проводится окончательный контроль герметичности методом химического газоанализа атмосферы полостей ракеты; количество контролируемых полостей ракеты колеблется от 4 до 22. В результате внедрения вышеуказанных мероприятий впервые в практике ракетостроения обеспечена герметичность баковых систем на весь период хранения и эксплуатации ракеты, что подтверждается многолетней их эксплуатацией.

Сборка

Работы в области технологии сборки проводились в следующих направлениях:

— обеспечение собираемости основных стыков ракеты;

— обеспечение безопасности работы при сборке и электрических испытаниях.

Собираемость стыков ракет обеспечивается методом мастер-кондуктора, в основе которого лежат следующие принципы:

— головным сборочным заводом разрабатывается мастер-кондуктор;

— по мастер-кондуктору изготавливаются рабочие кондукторы и контрольные эталоны;

— периодически производится проверка рабочих кондукторов и контрольных эталонов с мастер-кондуктором.

Безопасность сборочных работ с жидкостными ракетами обеспечивается за счет сборки и электрических испытаний незаправленной ракеты, и только после положительных результатов испытаний производится заправка ракеты компонентами топлива и сжатыми газами.

Безопасность сборочных работ твердотопливных ракет обеспечивается комплексом строительных и технологических решений:

— сборка производится в специальных помещениях, расположенных вдали от административно-хозяйственных и жилых строений;

— каждое сборочное помещение предназначено для отдельных операций (помещения: сборки, электрических испытаний, для пневматических испытаний и т.д.), разнесенных территориально и соединенных между собой трансбордерной галереей;

— монтажно-стыковочные и транспортные тележки оборудованы гидравлическими приводами;

— окончательно ракета собирается на корсет-опоре и без крановой погрузки помещается в изотермический вагон;

— перед работой с ракетой все монтажно-стыковочное оборудование проверяется на работоспособность грузовыми макетами, с инертным заполнителем;

— конструкторской документацией определен перечень наиболее ответственных операций, перед выполнением которых производственный персонал должен пройти медицинский осмотр.

Для проведения сборочно-испытательных операций с твердотопливными ракетами по техническому заданию ГРЦ был разработан и реализован проект сборочно-комплектовочной базы, оснащенной необходимым технологическим оборудованием. Для проверки срабатывания сигнализаторов давления на последних разработках ГРЦ была реализована операция «скоростного наддува», по своим параметрам практически соответствующая наддуву ракеты перед стартом.

Заправка

В начале 60-х годов ГРЦ впервые в мировой практике приступил к решению задачи заводской заправки стратегических ракет компонентами топлива, а впоследствии и заправки баллонов сжатыми газами на заводе-изготовителе. При этом дренажные и заправочные клапаны герметизировались сваркой. Для практической реализации заводской заправки предстояло впервые решить ряд технических вопросов:

— определить состав зданий и сооружений;

— выбрать площадку для строительства;

— выбрать способы заправки;

— разработать конструкцию дренажно-заправочного клапана;

— разработать технологию и оборудование для за-правки;

— разработать технологию заварки дренажно-заправочных клапанов (ампулизация клапана);

— экспериментально подтвердить безопасность сварочных работ на заправленной компонентами топлива ракете.

Был определен следующий состав зданий и сооружений: склад «сухих» ракет, склады окислителя и горючего, компонентопроводы, корпус заправки и ампулизации, склад заправленных ракет, помещение для аварийного слива компонентов, нейтрализационно-очистные сооружения, станция получения азота, санпропускник, котельная теплоснабжения, электрическая подстанция, подъездные железнодорожные и шоссейные пути, столовая, административный корпус. Выбор площадки был осуществлен с учетом удаленности от жилых массивов, стока ливневых и очищенных вод и в допустимой близости от промышленной площадки головного завода. Первоначально был выбран способ заправки компонентами топлива из мерных емкостей, впоследствии были применены весовой способ заправки и «отливом». Суть последнего способа состоит в полном заполнении баков горючего и окислителя, с по следующим отливом компонентов для создания газовых подушек баков и внесением фактических заправленных доз в формуляр ракеты. Разработанная конструкция дренажно-заправочного клапана была испытана на возможность его заварки, на модельных емкостях, заполненных компонентами топлива, что подтвердило правильность принятых конструкторско-технологических решений. Были проведены работы по определению токов наводки в электрических цепях ракеты от сварки и было установлено, что они не представляют опасности.

Для заварки дренажно-заправочных клапанов была принята автоматическая аргонодуговая сварка без присадки и разработано специальное оборудование, позволяющее управлять сварочным процессом дистанционно и осуществлять наблюдение за процессом сварки с помощью телевизионной системы из бункера управления. В то время это было крупным техническим достижением. Впоследствии на заправочно-ампулизационном комплексе была освоена технология заправки баллонов пневмоблока с последующей заваркой заглушки заправочного клапана.

Результатом проведенных работ явилось создание заводского заправочно-ампулизационного комплекса, на котором осуществлялась заправка ракет компонентами топлива и сжатыми газами. Одновременно с комплексными направлениями работ по материалам и технологии впервые в практике ракетостроения были успешно решены следующие вопросы:

- изготовление баллонов пневмоблока из стали 12Х18Н10Т-селект, упрочняемых пластической деформацией при температуре жидкого азота (-196°С), что позволило достичь прочности стали до 135 кгс/мм² при высокой пластичности и сохранения коррозионной стойкости;

- изготовление бесшовных алюминиевых сильфонов из сплава АМг6 путем формовки маслом при температуре 180 - 200°С, что позволило увеличить работоспособность сильфонов по сравнению с сильфонами холодной формовки в 2-3 раза.

Успешное решение комплекса материаловедческих и технологических вопросов не могло быть успешно осуществлено без плодотворного творческого участия: ВИЛС, ВИАМ, ЦНИИМВ, НИИ графит, Институт электросварки им. Е.О. Патона, НИИТМ, Златоустовского и Днепро-петровского филиалов НИИТМ, ИПРОМАШПРОМ, Пермский филиал ЦНИИМВ, НПО «Стеклопластик», НИИПМ, ГИПИЛКП, НПО «Пластик», Институт проблем сверхпластичности металлов, ЦНИИЧЕРМЕТ, заводов: КУМЗ, КМЗ, БКМЗ, Уралхимпласт, ЗМЗ.

Одновременно с решением материаловедческих и технологических вопросов шло развитие головных заводов: Златоустовского и Красноярского машиностроительных. Строились новые корпуса, заводы оснащались новым оборудованием, рос технический и производственный уровень коллективов.

В целом можно сказать, что коллективами материаловедов и технологов ГРЦ, институтов, заводов была создана новая отрасль в машиностроении — производство морских баллистических ракет.

В развитие заводов и освоение технологии производства ракет внесли большой вклад первые руководители:

Златоустовский машиностроительный завод — директора В.Н. Коновалов, В.Н. Попов, В.Х. Догужиев, В.М. Попсуй, Г.П. Стариков, главные инженеры В.А. Филин, Л.С. Попов, П.Н. Варганов;

Красноярский машиностроительный завод — директора П.А. Сысоев, Б.Н. Гуров, В.П. Котельников, В.К. Гупалов, главные инженеры Н.Н. Филимонов, В.К. Гупалов, А.М. Ваганов, В.А. Моисеев, Л.А. Ковригин.

Разработанные ГРЦ и внедренные на Красноярском и Златоустовском машиностроительных заводах технологические и материаловедческие решения позволили создать два поколения морских ракет, которые успешно эксплуатируются в частях ВМФ. При этом нужно отметить, что заложенные технологические и материаловедческих решения позволили обеспечить и в дальнейшем существенно продлить сроки эксплуатации этих ракет.

Авторы выражают глубокую благодарность работникам предприятия Ю.Н. Бочагову, Б.К. Метелеву, Ю.М. Кутаеву, В.П. Корнееву в подборе материалов, использованных при создании настоящей статьи.